పశువుల స్లాటర్ లైన్

పశువుల స్లాటర్ లైన్ అంటే ఏమిటి?

పశువుల వధ రేఖ అనేది మొత్తం పశువుల వధ ప్రక్రియ, ఇందులో వధకు ముందు నిర్వహణ, పశువుల వధ, గొడ్డు మాంసం చిల్లింగ్ మరియు డీబోనింగ్ ఉంటాయి.స్లాటర్ లైన్ అనేది వధించబడిన ప్రతి ఆవును దాటవలసిన ప్రక్రియ.

పశువుల స్లాటర్ లైన్ల రకాలు

స్కేల్ ప్రకారం, ఇది పెద్ద, మధ్యస్థ మరియు చిన్న పశువుల వధ రేఖగా విభజించబడింది.

రోజువారీ ఉత్పత్తి సామర్థ్యం ప్రకారం, దీనిని 20 తలలు / రోజు, 50 తలలు / రోజు, 100 తలలు / రోజు, 200 తలలు / రోజు పశువుల సాటర్ లైన్ లేదా అంతకంటే ఎక్కువ విభజించవచ్చు.

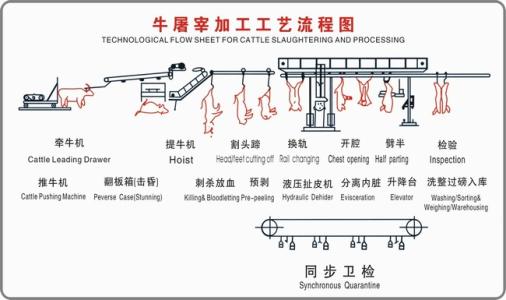

పశువుల స్లాటర్ ప్రక్రియ ఫ్లో చార్ట్

పశువుల వధ రేఖ

ఆరోగ్యకరమైన పశువులు పెంకులను పట్టుకొని ప్రవేశిస్తాయి→12-24గం వరకు తినడం/తాగడం మానేయడం→బరువువేయడం→వధించే ముందు స్నానం చేయడం→కిల్లింగ్ బాక్స్→అద్భుతమైనది→ఎగురవేయడం→చంపడం→రక్తస్రావం(సమయం:5-6నిమి)→ఎలక్ట్రికల్ కోత/పిడి-ఉద్దీపన→ పీలింగ్→రెక్టమ్ సీలింగ్→ వెనుక డెక్క కటింగ్/రైల్ బదిలీ రెడ్ విసెరా / ఆవు హెడ్ క్వారంటైన్ కన్వేయర్ యొక్క హుక్ తనిఖీ చేయబడాలి)→అన్నవాహిక సీలింగ్→ఛాతీ తెరవడం→వైట్ విసెరా తొలగింపు(తెలుపు విసెరా క్వారంటైన్ కన్వేయర్ యొక్క ట్రేని తనిఖీ చేయడానికి నమోదు చేయండి→①②) విస్సెరా తొలగించబడింది తనిఖీ చేయడానికి రెడ్ విసెరా/శూన్య హెడ్ క్వారంటైన్ కన్వేయర్ హుక్పై వేలాడదీయబడింది→②③)→విభజన→శవం తనిఖీ→కత్తిరించడం→బరువు →వాషింగ్→చిల్లింగ్ (0-4℃) లేదా తాజాగా ఉంచండి→ ట్రే ప్యాకింగ్ →కోల్డ్ స్టోరేజీ→కట్ మాంసాన్ని విక్రయించడానికి.

① క్వాలిఫైడ్ వైట్ విసెరా ప్రాసెసింగ్ కోసం వైట్ విసెరా గదిలోకి ప్రవేశిస్తుంది.కడుపు కంటెంట్ ఎయిర్ డెలివరీ సిస్టమ్ ద్వారా వర్క్షాప్ వెలుపల 50 మీటర్ల వ్యర్థ నిల్వ గదికి రవాణా చేయబడుతుంది.

②అధిక-ఉష్ణోగ్రత చికిత్స కోసం స్లాటరింగ్ వర్క్షాప్ నుండి అర్హత లేని మృతదేహాలు, ఎరుపు మరియు తెలుపు విసెరా బయటకు తీయబడ్డాయి.

③క్వాలిఫైడ్ రెడ్ విసెరా ప్రాసెసింగ్ కోసం రెడ్ విసెరా గదిలోకి ప్రవేశిస్తుంది.

పశువుల వధ ప్రక్రియ యొక్క వివరణాత్మక వివరణ

1. మేనేజింగ్ పెన్నులు పట్టుకోవడం

(1) అన్లోడ్ చేయడానికి ముందు, మీరు జంతు మహమ్మారి నివారణ పర్యవేక్షణ ఏజెన్సీ ద్వారా జారీ చేయబడిన అనుగుణ్యత ధృవీకరణ పత్రాన్ని పొందాలి మరియు వాహనం యొక్క పరిస్థితిని గమనించాలి.ఏదైనా అసాధారణత కనుగొనబడకపోతే, సర్టిఫికేట్ తర్వాత అన్లోడ్ చేయడం అనుమతించబడుతుంది మరియు వస్తువులు స్థిరంగా ఉంటాయి.

(2) సంఖ్యను లెక్కించండి, నొక్కడం లేదా ట్రాక్షన్ చేయడం ద్వారా ఆరోగ్యకరమైన పశువులను స్లాటర్ పాన్లలోకి నడపండి మరియు పశువుల ఆరోగ్యానికి అనుగుణంగా రింగ్ నిర్వహణను నిర్వహించండి.వధించాల్సిన ప్రాంతం ఆవుకు 3-4మీ2 ప్రకారం రూపొందించబడింది.

(3) పశువులను వధకు పంపే ముందు, రవాణా సమయంలో అలసటను తొలగించడానికి మరియు వాటి సాధారణ శారీరక స్థితిని పునరుద్ధరించడానికి అవి తినడం మానేసి 24 గంటలు విశ్రాంతి తీసుకోవాలి.ఆరోగ్యవంతమైన మరియు అర్హత కలిగిన పశువులు వధించడానికి 3 గంటల ముందు నీరు త్రాగటం మానేయాలి.

(4) ఆవు శరీరంపై ఉన్న మురికిని మరియు సూక్ష్మజీవులను కడగడానికి ఆవు స్నానం చేయాలి.స్నానం చేసేటప్పుడు, ఆవులో అధిక ఒత్తిడికి గురికాకుండా నీటి ఒత్తిడిని చాలా తొందరపాటుగా ఉండకుండా నియంత్రించండి.

(5)పశువులు రన్అవేలోకి ప్రవేశించే ముందు పశువులను తూకం వేయాలి.హింస ద్వారా పశువులను పశువులోకి తోసివేయలేము.హింసాత్మక డ్రైవ్ అత్యవసర ప్రతిస్పందనను కలిగిస్తుంది మరియు గొడ్డు మాంసం నాణ్యతను ప్రభావితం చేస్తుంది.పశువులను స్పృహలోకి తీసుకురావడానికి "కోల్పోయిన" రూపాన్ని రూపొందించడం అవసరం.కబేళాలోకి ప్రవేశించండి.పశువుల డ్రైవింగ్ రహదారి వెడల్పు సాధారణంగా 900-1000 మి.మీ.

2. చంపడం మరియు రక్తస్రావం

(1) రక్తపాతం: ఆవు పశు వధ రేఖ యొక్క ఫ్లాప్ బాక్స్లోకి ప్రవేశించిన తర్వాత, ఆవు ఒక స్టన్ పద్ధతి ద్వారా తక్షణమే ఆశ్చర్యపోతుంది మరియు ఆవు శరీరం రక్తస్రావం కోసం బుల్పెన్పై పడుకోవడానికి లేదా రక్తస్రావం కోసం బ్లీడింగ్ రైల్పై వేలాడదీయడానికి విడుదల చేయబడుతుంది.

(2) ఆవు బ్లడ్లేటింగ్ హాయిస్ట్ ద్వారా రైలులోకి ప్రవేశించినప్పుడు, రైలు స్వయంచాలకంగా తెరవబడాలి మరియు రోలర్ బ్లడ్లెటింగ్ స్లింగ్ను ట్రాక్పై వేలాడదీయాలి.వర్క్షాప్ అంతస్తు నుండి బ్లడ్లెటింగ్ రైలు ఎత్తు 5100 మిమీ.ఇది చేతితో పుష్ చేసే పశువుల వధ రేఖ అయితే, హ్యాండ్-పుష్ లైన్ డిజైన్ వాలు 0.3-0.5%.

(3) రక్తస్రావ రేఖపై పూర్తి చేయబడిన ప్రధాన ప్రక్రియలు: ఉరి, (హత్య చేయడం), రక్తాన్ని హరించడం, విద్యుత్ ప్రేరణ, ఆవు ముందు కాళ్లు మరియు కొమ్ములను కత్తిరించడం, మలద్వారాన్ని మూసివేయడం, వెనుక కాళ్లను కత్తిరించడం మొదలైనవి. హరించే సమయం సాధారణంగా ఉంటుంది. 5-6 నిమిషాలు ఉండేలా రూపొందించబడింది.

3.రైల్ మార్చడం మరియు ప్రీ-పీలింగ్

(1) ఆవు వెనుక కాలును కత్తిరించిన తర్వాత, రోలర్ హుక్తో వెనుక కాలును హుక్ చేసి, పైకి లేపిన తర్వాత, ఆవు యొక్క ఇతర వెనుక కాలును విడిచిపెట్టి, హుక్తో మృతదేహాన్ని ప్రాసెసింగ్ లైన్పై హుక్ చేయండి.కార్కాస్ ప్రాసెసింగ్ ఆటోమేటిక్ కన్వేయర్ లైన్ మరియు వర్క్షాప్ ఫ్లోర్ యొక్క ట్రాక్ మధ్య ఎత్తు 4050 మిమీగా రూపొందించబడింది.

(2) రక్తస్రావమైన సంకెళ్లు తిరిగి వ్యవస్థ యొక్క రైలు ద్వారా ఆవు ఎగువ ఉరి స్థానానికి తిరిగి వస్తాయి.

(3) వెనుక కాళ్లు, ఛాతీ మరియు ముందు కాళ్లను పీలింగ్ కత్తితో ముందుగా పీల్ చేయడం.

4. డిహైడింగ్ ఆపరేషన్ (పశు వధ రేఖపై ముఖ్యమైన దశ)

(1)ఆవు స్వయంచాలకంగా తోలు చుట్టే స్టేషన్కు రవాణా చేయబడుతుంది మరియు ఆవు యొక్క రెండు ముందు కాళ్లు కార్బెల్ గొలుసుతో కార్బెల్ బ్రాకెట్పై అమర్చబడి ఉంటాయి.

(2) పీలింగ్ మెషిన్ యొక్క పీలింగ్ రోలర్ను ఆవు వెనుక కాళ్ల స్థానానికి హైడ్రాలిక్గా ఎత్తి, ముందుగా ఒలిచిన ఆవు చర్మాన్ని ఆవు క్లిప్తో బిగించి, ఆవు వెనుక కాళ్ల నుండి తలపైకి లాగుతారు.మెకానికల్ పీలింగ్ ప్రక్రియలో, రెండు వైపులా ఆపరేటర్ తల చర్మం పూర్తిగా లాగబడే వరకు మరమ్మతులు చేయడానికి సింగిల్-కాలమ్ న్యూమాటిక్ ట్రైనింగ్ ప్లాట్ఫారమ్పై నిలబడి ఉంటుంది.

(3) ఆవు చర్మాన్ని తీసివేసిన తర్వాత, పీలింగ్ రోలర్ రివర్స్ అవ్వడం ప్రారంభమవుతుంది మరియు కౌహైడ్ ఆటోమేటిక్ అన్ఫాస్టెనింగ్ చైన్ ద్వారా కౌహైడ్ ఎయిర్ డెలివరీ ట్యాంక్లోకి స్వయంచాలకంగా ఉంచబడుతుంది.

(4) న్యూమాటిక్ గేట్ మూసివేయబడింది, కంప్రెస్డ్ ఎయిర్ను కౌహైడ్ ఎయిర్ డెలివరీ ట్యాంక్లోకి నింపుతారు మరియు గాలి డెలివరీ పైపు ద్వారా కౌహైడ్ తాత్కాలిక నిల్వ గదికి ఆవుహైడ్ రవాణా చేయబడుతుంది.

5. మృతదేహాన్ని ప్రాసెసింగ్

(1) మృతదేహాన్ని ప్రాసెసింగ్ స్టేషన్: ఆవు తలను కత్తిరించడం, అన్నవాహికను కుట్టడం, ఛాతీ తెరవడం, తెల్లని అంతర్గత అవయవాలు తీసుకోవడం, ఎరుపు రంగు అంతర్గత అవయవాలను తీసుకోవడం, సగానికి విభజించడం, మృతదేహాన్ని తనిఖీ చేయడం, మృతదేహాన్ని కత్తిరించడం మొదలైనవన్నీ ఆటోమేటిక్ ప్రాసెసింగ్లో పూర్తయ్యాయి. కన్వేయర్.

(2) ఆవు తలను నరికి, ఆవు తలను శుభ్రపరిచే పరికరం యొక్క కట్టింగ్ బోర్డ్పై ఉంచండి, ఆవు నాలుకను కత్తిరించండి, ఆవు తలను ఆవు హెడ్ క్లీనర్ హుక్కు వేలాడదీయండి, ఆవు తలను ఎత్తుతో శుభ్రం చేయండి. -ప్రెజర్ వాటర్ గన్, మరియు శుభ్రం చేసిన ఆవు తలను ఎరుపు రంగు అంతర్గత అవయవాలపై వేలాడదీయండి/ నియుటౌ తనిఖీ చేయడానికి సింక్రోనస్ క్వారంటైన్ కన్వేయర్పై ఉంది.

(3) కడుపు క్రిందికి ప్రవహించకుండా మరియు గొడ్డు మాంసం కలుషితం కాకుండా నిరోధించడానికి ఆవు అన్నవాహికను కట్టడానికి అన్నవాహిక లిగేటర్ను ఉపయోగించండి.సెకండరీ లెగ్ సపోర్ట్ పరికరాన్ని నమోదు చేయండి, సెకండరీ లెగ్ తదుపరి ప్రక్రియ కోసం ఆవు యొక్క రెండు వెనుక కాళ్లకు 500mm నుండి 1000mm వరకు మద్దతు ఇస్తుంది.

(4) ఛాతీ రంపంతో ఆవు ఛాతీని తెరవండి.

(5) ఆవు ఛాతీ నుండి తెల్లటి అంతర్గత అవయవాలను స్క్రాప్ చేయండి, అవి ప్రేగులు మరియు బొడ్డు.తీసివేసిన తెల్లటి విసెరాను దిగువన ఉన్న న్యూమాటిక్ వైట్ విసెరల్ చ్యూట్లోకి వదలండి మరియు తనిఖీ కోసం వైట్ విసెరాను చ్యూట్ ద్వారా డిస్క్-రకం వైట్ విసెరల్ క్వారంటైన్ కన్వేయర్ యొక్క డేవిడ్ ఇన్స్పెక్షన్ ట్రేలోకి జారండి.న్యూమాటిక్ వైట్ విసెరా చ్యూట్ అప్పుడు చల్లని-వేడి-చల్లని నీటితో శుభ్రపరచడం మరియు క్రిమిసంహారకానికి గురిచేయబడుతుంది.

(6) గుండె, కాలేయం మరియు ఊపిరితిత్తులు అనే ఎర్రటి అంతర్గత అవయవాలను బయటకు తీయండి.తనిఖీ కోసం రెడ్ విసెరా/నల్ హెడ్ సింక్రోనస్ క్వారంటైన్ కన్వేయర్ యొక్క హుక్స్పై తొలగించబడిన ఎరుపు విసెరాను వేలాడదీయండి.

(7) సగం రంపాన్ని విడదీసే బెల్ట్తో వెన్నెముక వెన్నుపూస వెంట ఆవును రెండు భాగాలుగా విభజించండి.స్ప్లిట్-హాఫ్ స్ప్లాష్ స్క్రీన్ స్ప్లిట్-హాఫ్ ముందు డిజైన్ చేయబడింది, ఇది ఎముక నురుగు స్ప్లాషింగ్ నుండి నిరోధించబడుతుంది.

(8), ఆవు యొక్క రెండు భాగాలను లోపల మరియు వెలుపల కత్తిరించండి.కత్తిరించిన రెండు భాగాలు కార్కాస్ ఆటోమేటిక్ ప్రాసెసింగ్ కన్వేయర్ నుండి వేరు చేయబడతాయి మరియు బరువు కోసం మృతదేహాన్ని వెయిటింగ్ సిస్టమ్లోకి ప్రవేశిస్తాయి.

6. సింక్రోనస్ పారిశుధ్య తనిఖీ

(1) క్వారంటైన్ కన్వేయర్ ద్వారా నమూనా మరియు తనిఖీ కోసం గొడ్డు మాంసం మృతదేహం, తెల్లటి విసెరా, ఎరుపు విసెరా మరియు ఆవు తల ఏకకాలంలో తనిఖీ ప్రాంతానికి రవాణా చేయబడతాయి.

(2) మృతదేహాన్ని తనిఖీ చేయడానికి ఇన్స్పెక్టర్లు ఉన్నారు మరియు అనుమానిత మృతదేహం వాయు స్విచ్ ద్వారా అనుమానిత మృతదేహాన్ని ట్రాక్లోకి ప్రవేశిస్తుంది.

(3) అర్హత లేని ఎర్రటి విసెరా మరియు ఎద్దు తల హుక్ నుండి తీసివేసి మూసి ఉన్న కారులో ఉంచాలి మరియు ప్రాసెసింగ్ కోసం కబేళా నుండి బయటకు తీయాలి.

(4) యోగ్యత లేని తెల్లని విసెరాను న్యూమాటిక్ వైట్ విసెరా సెపరేషన్ పరికరం ద్వారా వేరు చేసి, మూసి ఉన్న కారులో పోసి ప్రాసెసింగ్ కోసం స్లాటర్హౌస్ నుండి బయటకు తీస్తారు.

(5) రెడ్ విసెరా/నల్ హెడ్ సింక్రోనస్ క్వారంటైన్ కన్వేయర్ యొక్క హుక్ మరియు డిస్క్-టైప్ వైట్ విసెరా క్వారంటైన్ కన్వేయర్ యొక్క శానిటరీ ఇన్స్పెక్షన్ ప్లేట్ స్వయంచాలకంగా చల్లని-వేడి-చల్లని నీటిని శుభ్రపరచడం మరియు క్రిమిసంహారక ప్రక్రియను పాస్ చేస్తుంది.

7. ఉప-ఉత్పత్తి ప్రాసెసింగ్ (బహుశా కొన్ని దేశాలు దీనిని పశువుల వధ లైన్లో ఉపయోగించకపోవచ్చు)

(1) క్వాలిఫైడ్ వైట్ విసెరా వైట్ విసెరా చూట్ ద్వారా వైట్ విసెరా ప్రాసెసింగ్ రూమ్లోకి ప్రవేశిస్తుంది, బొడ్డు మరియు ప్రేగులలోని కడుపు విషయాలను ఎయిర్ డెలివరీ ట్యాంక్లో పోసి, కంప్రెస్డ్ ఎయిర్తో నింపి, కడుపులోని విషయాలను ఎయిర్ డెలివరీ పైప్ ద్వారా రవాణా చేస్తుంది. స్లాటర్ వర్క్షాప్ నుండి 50 మీటర్ల దూరంలో, ట్రిప్ మరియు లౌవర్లను ట్రిప్ వాషింగ్ మెషీన్తో కాల్చారు.

(2) రెడ్ విసెరా / బుల్ హెడ్ సింక్రోనస్ క్వారంటైన్ కన్వేయర్ యొక్క హుక్స్ నుండి క్వాలిఫైడ్ రెడ్ విసెరా మరియు బుల్ హెడ్లు తీసివేయబడతాయి, ఎరుపు విసెరా కార్ట్ హుక్స్పై వేలాడదీయబడతాయి మరియు ఎరుపు విసెరా గదిలోకి నెట్టివేయబడతాయి, శుభ్రం చేసి, ఆపై కోల్డ్ స్టోరేజీలో ఉంచబడతాయి. .

8. బీఫ్ చిల్లింగ్

(1) "యాసిడ్ డిశ్చార్జ్" చేయడానికి కత్తిరించిన మరియు కడిగిన డైకోటమీని చిల్లింగ్ రూమ్లోకి నెట్టండి.శీతలీకరణ ప్రక్రియ అనేది గొడ్డు మాంసం టెండరైజేషన్ మరియు పరిపక్వత ప్రక్రియ.గొడ్డు మాంసం శీతలీకరణ అనేది గొడ్డు మాంసం పశువుల వధ మరియు ప్రాసెసింగ్ ప్రక్రియలో ఒక ముఖ్యమైన లింక్.హై-ఎండ్ గొడ్డు మాంసం ఉత్పత్తి చేయడంలో ఇది కూడా ముఖ్యమైన భాగం.

(2) శీతలీకరణ సమయంలో ఉష్ణోగ్రత నియంత్రణ: 0-4℃, శీతలీకరణ సమయం సాధారణంగా 60-72 గంటలు.పశువుల జాతి మరియు వయస్సు మీద ఆధారపడి, కొన్ని మాంసం స్టీక్స్ యొక్క యాసిడ్ సమయం ఎక్కువగా ఉంటుంది.

(3) యాసిడ్ డిశ్చార్జ్ పరిపక్వం చెందిందో లేదో గుర్తించండి, ప్రధానంగా గొడ్డు మాంసం యొక్క pH విలువను గుర్తించడం.pH విలువ 5.8-6.0 పరిధిలో ఉన్నప్పుడు, గొడ్డు మాంసం ఉత్సర్గ పరిపక్వం చెందుతుంది.

(4) యాసిడ్ డిశ్చార్జ్ గది అంతస్తు నుండి చిల్లింగ్ రైలు ఎత్తు 3500-3600mm, ట్రాక్ దూరం: 900-1000mm, మరియు శీతలీకరణ గది ట్రాక్ యొక్క మీటరుకు 3 డైకోటమీని వేలాడదీయగలదు.

(5) శీతలీకరణ గది యొక్క ప్రాంత రూపకల్పన గొడ్డు మాంసం పశువుల స్లాటర్ వాల్యూమ్ మరియు స్లాటర్ పద్ధతికి సంబంధించినది.

9. గొడ్డు మాంసం క్వార్టర్డ్ (పశు వధ రేఖకు 9 మరియు 10 అవసరం లేదు, కంపెనీ తన స్వంత పరిస్థితిని బట్టి ఎంచుకుంటుంది)

(1) పరిపక్వమైన గొడ్డు మాంసాన్ని క్వాడ్రంట్ స్టేషన్కు నెట్టండి మరియు చతుర్భుజం రంపంతో విభజించబడిన శరీరం మధ్యలో కత్తిరించండి.అవరోహణ యంత్రం ద్వారా వెనుక కాలు భాగం 3600mm ట్రాక్ నుండి 2400mm ట్రాక్కి తగ్గించబడుతుంది మరియు ముందు కాలు భాగం దాటిపోతుంది, హాయిస్ట్ 1200mm ట్రాక్ నుండి 2400mm ట్రాక్కి పెంచబడింది.

(2) పెద్ద-స్థాయి స్లాటర్ మరియు ప్రాసెసింగ్ ప్లాంట్ క్వాడ్రంట్ స్టోరేజ్ రూమ్ను డిజైన్ చేస్తుంది.క్వాడ్రంట్ ట్రాక్ మరియు క్వాడ్రంట్ల మధ్య భూమి మధ్య దూరం 2400 మిమీ.

10. డిబోనింగ్ సెగ్మెంటేషన్ మరియు ప్యాకేజింగ్

(1) హాంగింగ్ డీబోనింగ్: సవరించిన క్వాడ్రంట్ను డీబోనింగ్ ప్రాంతానికి నెట్టండి మరియు క్వాడ్రంట్ను ప్రొడక్షన్ లైన్లో వేలాడదీయండి.డీబోనింగ్ సిబ్బంది కత్తిరించిన పెద్ద మాంసం ముక్కలను సెగ్మెంటేషన్ కన్వేయర్పై ఉంచారు మరియు వాటిని స్వయంచాలకంగా సెగ్మెంటేషన్ సిబ్బందికి ప్రసారం చేస్తారు., ఆపై మాంసం యొక్క వివిధ భాగాలుగా విభజించబడింది.

(2) చాపింగ్ బోర్డ్ను డీబోనింగ్ చేయడం: సవరించిన క్వాడ్రంట్ను డీబోనింగ్ ప్రాంతానికి నెట్టండి మరియు ఉత్పత్తి లైన్ నుండి క్వాడ్ను తీసివేసి, డీబోనింగ్ కోసం చాపింగ్ బోర్డ్పై ఉంచండి.

(3) కట్ మాంసాన్ని వాక్యూమ్ ప్యాక్ చేసిన తర్వాత, దానిని గడ్డకట్టే ట్రేలో ఉంచండి మరియు గడ్డకట్టడానికి గడ్డకట్టే గదికి (-30℃) లేదా దానిని తాజాగా ఉంచడానికి పూర్తయిన ఉత్పత్తి కూలింగ్ గదికి (0-4℃) నెట్టండి.

(4) స్తంభింపచేసిన ఉత్పత్తి ప్యాలెట్లను ప్యాక్ చేసి వాటిని రిఫ్రిజిరేటర్లో నిల్వ చేయండి (-18℃).

(5) డీబోనింగ్ మరియు సెగ్మెంటేషన్ గది యొక్క ఉష్ణోగ్రత నియంత్రణ: 10-15℃, ప్యాకేజింగ్ గది ఉష్ణోగ్రత నియంత్రణ: 10℃ కంటే తక్కువ.

పశువుల వధ రేఖ అనేక ఆందోళనలను కలిగి ఉంది.పైన ఉన్న పశువుల వధ రేఖ యొక్క వివరణాత్మక కంటెంట్, పశువుల వధ రేఖ ప్రక్రియ యొక్క ప్రక్రియను బాగా అర్థం చేసుకోవడానికి మీకు సహాయపడుతుంది.

వివరాలు చిత్రం